Pour le moment le fonctionnement de notre système repose essentiellement sur la mesure de la rotation du tambour par un codeur. Nous avons vu que cela induit des problèmes majeurs:

Dans cette première partie nous allons proposer quelques améliorations, simples à mettre en oeuvre, de l'analyse et du dispositif matériel qui permettent d'améliorer les performances du CDPR.

Pour les treuils simples nous n'avons pour le moment pas détaillé

le mécanisme d'enroulement du câble sur le tambour. Selon la

dimension du tambour on peut déterminer le nombre de spires

jointives que l'on peut enrouler sur une couche. Pour la première

couche une formule simple

permet de déterminer à partir du rayon du tambour et du câble

la longueur d'une spire et par conséquence la

longueur totale du câble

du tambour enroulé sur la couche. On peut répéter le processus

pour les couches suivantes en prenant soin de considérer que le rayon

d'enroulement augmente du diamètre du câble à chaque nouvelle

couche. Si l'on a mesuré la longueur totale du câble on peut donc

calculer pour chaque couche quel sera la distance minimum et maximum

entre ![]() et

et ![]() mais aussi quel sera le rayon d'enroulement. La

calibration initiale fournit la distance entre

mais aussi quel sera le rayon d'enroulement. La

calibration initiale fournit la distance entre ![]() et

et ![]() ce qui

permet de repérer sur quelle couche se trouve le câble donc le

rayon d'enroulement courant. Lors du mouvement d'un tambour on va donc

pouvoir déterminer de combien varie la longueur du câble selon le

changement d'information du codeur et en prenant en compte les

variations

de rayon du tambour. Le suivi de cette longueur permet

aussi de déterminer les moments où le câble change de couche ce

qui permet la mise à jour du rayon d'enroulement.

Ce modèle d'enroulement du câble permet de mieux prendre en compte

les couches et donc améliore l'estimation des longueurs des câbles

à partir des informations codeur. Toutefois il repose sur

l'hypothèse d'un enroulement parfait du câble sur le tambour.

ce qui

permet de repérer sur quelle couche se trouve le câble donc le

rayon d'enroulement courant. Lors du mouvement d'un tambour on va donc

pouvoir déterminer de combien varie la longueur du câble selon le

changement d'information du codeur et en prenant en compte les

variations

de rayon du tambour. Le suivi de cette longueur permet

aussi de déterminer les moments où le câble change de couche ce

qui permet la mise à jour du rayon d'enroulement.

Ce modèle d'enroulement du câble permet de mieux prendre en compte

les couches et donc améliore l'estimation des longueurs des câbles

à partir des informations codeur. Toutefois il repose sur

l'hypothèse d'un enroulement parfait du câble sur le tambour.

La longueur d'une spire d'une hélice de pas ![]() sur un cylindre de

rayon

sur un cylindre de

rayon ![]() est

est

![]() . Pour

. Pour ![]() spires on a donc

une longueur de

spires on a donc

une longueur de

![]() . Lorsque l'on passe passe à

la couche suivante le rayon devient

. Lorsque l'on passe passe à

la couche suivante le rayon devient ![]() où

où ![]() est le diamètre

du câble. Pour la

est le diamètre

du câble. Pour la ![]() ème ouche la longueur totale du câble

enroulé sur le tambour sera donc

ème ouche la longueur totale du câble

enroulé sur le tambour sera donc

![]()

Dans cette section on propose un ajour matériel très simple mais qui va permettre à la fois de réaliser la calibration de manière automatique mais aussi d'améliorer l'estimation des longueurs de câble. Pour la calibration nous avons vu qu'il est nécessaire d'avoir la longueur de chaque câble au démarrage du système ou avant son utilisation. Peut t'on concevoir un système qui pourrait automatiquement déterminer à un moment donné la longueur du câble et nous fournirait donc cette information ?

Pour cela on va modifier légèrement le matériel du CDPR, en supposant que câble est synthétique:

Avec ce dispositif

l'ordinateur va être capable de détecter quand

la marque passe au point ![]() puisque le ruban sur le câble crée à

ce moment un contact électrique (ou un changement de couleur). En

pratique avant le montage du câble on place manuellement la marque

à une distance connue de l'extrémité du câble.

Au démarrage du

système on s'arrange pour que chaque marque soit après le point

puisque le ruban sur le câble crée à

ce moment un contact électrique (ou un changement de couleur). En

pratique avant le montage du câble on place manuellement la marque

à une distance connue de l'extrémité du câble.

Au démarrage du

système on s'arrange pour que chaque marque soit après le point ![]() de chaque câble. On enroule alors les câbles jusqu'à ce que

l'ordinateur détecte le passage du câble au point

de chaque câble. On enroule alors les câbles jusqu'à ce que

l'ordinateur détecte le passage du câble au point ![]() , auquel cas

il arrête le déroulement. Lorsque tous les câbles sont arrêtés

on sait quelle est la longueur de chaque câble: le système est

calibré.

, auquel cas

il arrête le déroulement. Lorsque tous les câbles sont arrêtés

on sait quelle est la longueur de chaque câble: le système est

calibré.

Mais la marque peut encore servir après la calibration. Lors du

mouvement du CDPR il peut arriver qu'elle passe à nouveau au point

![]() . A chacun de ces évènement on peut donc mettre à jour la

longueur estimée du câble et ainsi corriger la dérive de cette

estimation due au caractère aléatoire de l'enroulement sur le

tambour. Mais on peut encore améliorer le système en plaçant

sur chacun des câbles une deuxième marque entre la marque de

calibration et le point

. A chacun de ces évènement on peut donc mettre à jour la

longueur estimée du câble et ainsi corriger la dérive de cette

estimation due au caractère aléatoire de l'enroulement sur le

tambour. Mais on peut encore améliorer le système en plaçant

sur chacun des câbles une deuxième marque entre la marque de

calibration et le point ![]() ,

à une distance connue de

,

à une distance connue de ![]() . Pour le système à ruban conducteur

on choisira cette distance pour qu'elle diffère sensible de celle de

la marque de calibration. Pour le

système à couleur la couleur de cette marque sera choisie

différente de celle de la marque de calibration. Lors du

passage d'une marque en

. Pour le système à ruban conducteur

on choisira cette distance pour qu'elle diffère sensible de celle de

la marque de calibration. Pour le

système à couleur la couleur de cette marque sera choisie

différente de celle de la marque de calibration. Lors du

passage d'une marque en ![]() si l'on sait dire quelle marque est

détectée alors on

connaît la longueur courante du câble.

Avec le dispositif à couleur

reconnaître la marque est trivial. Pour le

dispositif à marque métallique on dispose à tout moment de l'estimation de

longueur du câble, un peu différente de la longueur réelle mais

qui en reste proche: lors d'une détection de marque on identifiera

la marque en choisissant celle dont la distance au point

si l'on sait dire quelle marque est

détectée alors on

connaît la longueur courante du câble.

Avec le dispositif à couleur

reconnaître la marque est trivial. Pour le

dispositif à marque métallique on dispose à tout moment de l'estimation de

longueur du câble, un peu différente de la longueur réelle mais

qui en reste proche: lors d'une détection de marque on identifiera

la marque en choisissant celle dont la distance au point ![]() est la

plus proche de l'estimation.

est la

plus proche de l'estimation.

Bien entendu rien n'empêche de placer

sur le câble plus de deux marques. Pour le système à couleur le

nombre de couleur détectable est limité mais on peut parfaitement

se limiter à 3 couleurs possibles pour les marques: rouge, vert,

bleu. La marque sera reconnue d'abord par sa couleur puis pour les

marques de cette couleur on choisira celle dont la distance à ![]() est la plus proche de la longueur estimée. On fera de même pour

les marques à ruban conducteur. Avec ce type de

dispositif on obtient alors un système qui périodiquement remet

à jour l'estimation des longueurs des câbles et limite donc

considérablement la dérive de cette estimation. Il conviendra

cependant de vérifier périodiquement l'état des marques et les

renouveler si nécessaire.

est la plus proche de la longueur estimée. On fera de même pour

les marques à ruban conducteur. Avec ce type de

dispositif on obtient alors un système qui périodiquement remet

à jour l'estimation des longueurs des câbles et limite donc

considérablement la dérive de cette estimation. Il conviendra

cependant de vérifier périodiquement l'état des marques et les

renouveler si nécessaire.

Peut t'on relâcher la contrainte de la calibration qui consiste à démarrer d'une position où l'on connaît le sens à donner à la rotation du tambour pour que la marque de calibration soit détectée ? On va traiter séparément les cas où les marques sont électriques et celui où les marques sont de couleur.

Pour les marques électriques supposons que l'on a placé au moins 3

marques, les distances entre marques successives étant

significativement différentes. Par exemple pour un câble dont la

longueur entre ![]() et

et ![]() est au maximum de 10 mètres on va placer

une marque à 6 mètres de

est au maximum de 10 mètres on va placer

une marque à 6 mètres de ![]() , la suivante à 5 mètres et la

troisième à 3.5 mètres. Ces marques sont numérotées de 1 à

3. La calibration se fait câble par

câble en enroulant le câble. A un moment une marque est

détectée mais on ne sait pas dire quel est le numéro de cette

marque. On continue l'enroulement jusqu'à la détection d'une

nouvelle marque. On a mesuré la rotation du tambour entre les deux

détections et en prenant un rayon moyen pour le tambour on a une

estimation de la distance entre les deux marques détectées dont la

valeur exacte est 1 mètre (marque 1 et 2 détectées) où 1.5

mètre (marque 2 et 3 détectée). En comparant l'estimation et les

2 possibilités de distance on peut déterminer le numéro de la

dernière marque et donc calibrer le câble.

, la suivante à 5 mètres et la

troisième à 3.5 mètres. Ces marques sont numérotées de 1 à

3. La calibration se fait câble par

câble en enroulant le câble. A un moment une marque est

détectée mais on ne sait pas dire quel est le numéro de cette

marque. On continue l'enroulement jusqu'à la détection d'une

nouvelle marque. On a mesuré la rotation du tambour entre les deux

détections et en prenant un rayon moyen pour le tambour on a une

estimation de la distance entre les deux marques détectées dont la

valeur exacte est 1 mètre (marque 1 et 2 détectées) où 1.5

mètre (marque 2 et 3 détectée). En comparant l'estimation et les

2 possibilités de distance on peut déterminer le numéro de la

dernière marque et donc calibrer le câble.

Un processus un peu plus complexe peut être utilisé si l'on a plus de 3 marques avec un nombre limité de distances possibles entre les marques (par exemple 1.5, 1, 0.5 mètres). Après la détection des deux premières marques on estime leur distance d'après la rotation du tambour, disons 1.2 mètres. On regarde alors dans la liste des distances entre marques toutes les paires dont la distance est égale à 1 mètres. Il peut y en avoir plusieurs donc on continue l'enroulement jusqu'à la détection d'une nouvelle marque, la distance de celle-ci à la marque précédente étant estimée par exemple a 0.6 mètres. On regarde alors les triplets de marques dont la distance entre la première et la seconde est de 1 mètres et la distance entre la deuxième et la troisième de 0.5 mètres. On continue les processus jusqu'à ce qu'il n'y ait plus qu'une possibilité ce qui nous dit quel est le numéro de la dernière marque détectée. On peut montrer qu'en général la détection de 3 marques suffit à calibrer le câble.

Considérons maintenant le cas des marques de couleur en supposant qu'on utilise 3 couleurs pour les marques: rouge (R), vert (V), bleu (B). L"astuce ici va être placer les marques de façon à ce si l'on regarde la séquence de couleurs de 3 marques qui se suivent alors il n'existe qu'un endroit sur le câble où l'on va trouver une séquence donnée. Par exemple considérons que les couleurs des marques sur les câbles est

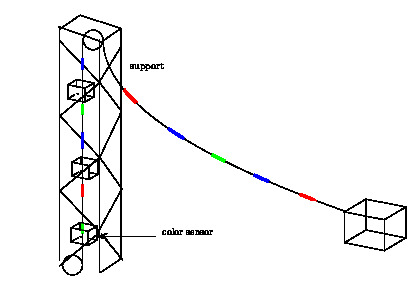

On peut même aller plus loin pour améliorer la fréquence avec laquelle on obtient une information exacte sur la longueur du câble. Pour cela on va placer non pas une station de détection sur le mât mais plusieurs, ce qui est montré sur la figure 17 dans le cas des marques de couleur. Les stations de détection sont les boîtes placées sur le mât.

|

Entre deux détections on utilise l'estimation de la longueur reposant sur la mesure de la rotation du tambour, qui va être même améliorée: lors de deux détections successives on a à la fois la variation de longueur du câble et la rotation du tambour ce qui va fournir une estimée du rayon moyen réel du tambour, ce qui peut réduire les effets d'un enroulement un peu erratique. Un tel dispositif, facile à mettre en oeuvre, permet une amélioration significative de l'estimation des longueurs des câbles et donc de la précision du CDPR.

Comme indiqué il faut cependant veiller à ce que la détection des marques ne soit pas simultanée. Par exemple une mauvaise disposition des stations est de les mettre à une distance identique l'une de l'autre et de choisir cette même distance comme distance entre les marques. En effet avec cette disposition 3 marques arrivent simultanément sur les 3 stations, ce qui revient à n'avoir qu'un événement au lieu de 3.

La vidéo suivante montre ce qui se passe avec une ou trois stations de détection pour le même marquage du câble et la même quantité de câble enroulée. Les cercles en bas de la figure, représentent les détections des stations: ils sont incolores si la station ne détecte aucune couleur et changent de couleur lorsqu'une marque de cette couleur est détectée. Le nombre de détection de chaque station ainsi que le nombre total de détection sont indiqués. On voit qu'au prix d'un petit effort matériel d'augmentation du nombre de stations, le nombre de détection augmente considérablement pour un enroulement donné.

Le principe que nous avons décrit est similaire à celui du vernier qui est utilisé pour améliorer la précision de la mesure des longueurs avec un pied à coulisse. Nous avons utilisé ce dispositif pour notre prototype de CDPR MARIONET-ASSIST.